Slim vakmanschap

missing translation: fa.article-intro.reading-time – Tekst: AUDI AG ― Vertaling: Stefan Wilms ― Foto's: AUDI AG ― Video: AUDI AG – 05/02/2023

missing translation: fa.article-intro.reading-time – Tekst: AUDI AG ― Vertaling: Stefan Wilms ― Foto's: AUDI AG ― Video: AUDI AG – 05/02/2023

Het huwelijk tussen de carrosserie en het platform met daaraan de accu, elektromotoren en het onderstel. Dit proces verloopt grotendeels geautomatiseerd. Een Audi e-tron GT quattro is geboren.

Het huwelijk tussen de carrosserie en het platform met daaraan de accu, elektromotoren en het onderstel. Dit proces verloopt grotendeels geautomatiseerd. Een Audi e-tron GT quattro is geboren.

Een medewerker strijkt met haar hand over het lakwerk van de Audi e-tron GT quattro. Haar ogen volgen haar handschoen. De auto staat onder speciale lampen die elke imperfectie in het spuitwerk zichtbaar maken. De kwaliteit blijkt in orde en de Audi e-tron GT quattro mag bijna naar buiten. De eindcontrole is het laatste werkstation en de plek waar lak, paneelaansluitingen en carrosserienaden nog een laatste keer nauwkeurig onder de loep worden genomen. Het gaat om puur handwerk.

Daarna verlaat de volledig elektrische bolide de productielocatie op het bedrijventerrein Böllinger Höfe in Duitsland. Het complex is onderdeel van de nabijgelegen Audi-fabriek in Neckarsulm. Böllinger Höfe staat bekend om het innovatieve productieproces dat speciaal is ingericht voor de fraaie gran turismo. Ook maakt de vestiging sinds 2014 naam met de bouw van de Audi R8.

Wolfgang Schanz is productiemanager bij Audi Böllinger Höfe. “De fabricage van de Audi e-tron GT quattro, met name de carrosserie, is in hoge mate geautomatiseerd. Dat neemt niet weg dat je overal langs de band nog handwerk tegenkomt. Een auto bouwen vergt nog steeds vakmanschap. Hier wordt met oog voor detail gewerkt.”

En ervaring telt, weet Schanz. “Alle kennis en ervaring die met het handwerk aan de Audi R8 is opgedaan, is meegenomen naar de e-tron GT quattro. Dat zie je terug in de toewijding waarmee er gewerkt wordt. Böllinger Höfe is er gekomen voor kleine oplages. Vandaar onze innovatieve en flexibele processen. Ideaal voor de bouw van de Audi e-tron GT quattro,” aldus de productiemanager.

Om zowel de R8 als de e-tron GT quattro door elkaar te kunnen maken, is de faciliteit vernieuwd en vergroot. De bestaande kennis en ervaring is uitgebreid met expertise op het gebied van elektrificatie, automatisering en digitalisering.

“Een auto bouwen is deels nog handwerk. Hier werken we met oog voor detail

Wolfgang Schanz, productiemanager Audi Böllinger Höfe

Een laatste lakwerkcontrole voordat de auto klaar is.

Een laatste lakwerkcontrole voordat de auto klaar is.

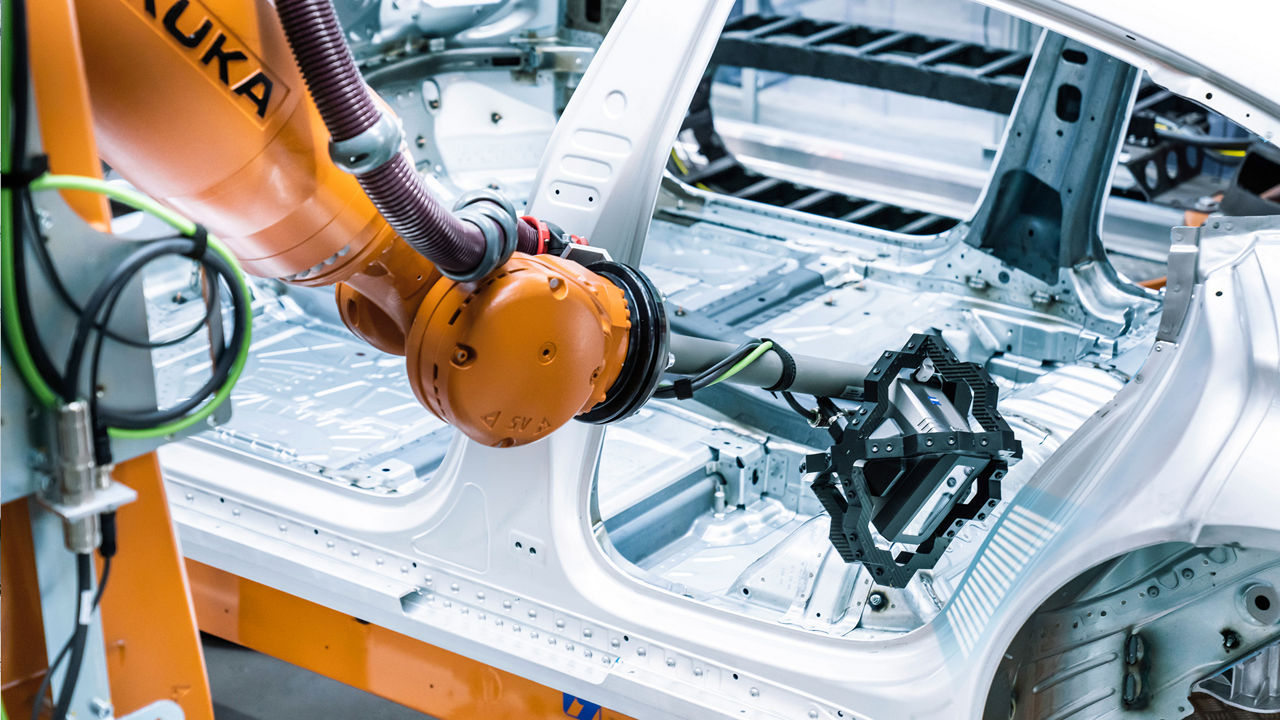

Het is een open deur als we zeggen dat ze in Böllinger Höfe topkwaliteit auto’s willen bouwen. Elk bouwstadium en elke handeling is daarop gericht. De carrosseriebouw is slechts een voorbeeld van de perfecte integratie van vakmanschap en toonaangevende technologie. Carrosseriedelen worden op diverse manieren samengevoegd: met weerstandlassen (puntlassen), verschroeven, klinken en verlijmen. De belangrijkste installatie is een span- en bevestigingssysteem dat bekendstaat als de tweevoudige framer.

Christoph Steinbauer, manager Carrosseriebouw: “Met een framer voegen we grote samenstellingen toe aan wat uiteindelijk de kale carrosserie wordt. Van oudsher zijn twee van dergelijke framers achter elkaar nodig om een carrosserie te vormen. In Böllinger Höfe zijn deze twee stappen in één werkstation gecombineerd. De carrosserie gaat er nu twee keer doorheen en vandaar dat we het een tweevoudige framer noemen. De eerste keer worden van de zijkanten de binnenpanelen gemonteerd. Bij de tweede doorgang volgen de buitenpanelen. Dit werk wordt gedaan door tien robots die 32 verschillende gereedschappen gebruiken. Het wisselen van gereedschap doen ze volledig automatisch.”

Hoogtepunt in de carrosseriebouw: de tweevoudige framer.

Hoogtepunt in de carrosseriebouw: de tweevoudige framer.

Een ander nieuw werkstation is er voor het correlatie-onafhankelijk opmeten van carrosseriedelen. Twee robots met optische meetsensoren controleren de exacte carrosseriematen. De meetkoppen scannen meer dan vierhonderd punten. Op elke plek projecteren ze een blauw vlak met streepjespatroon, waarna ze dit scannen. Dit gaat razendsnel. Op het werkstation gerichte camera’s zien voortdurend de exacte plek van de meetkoppen. Dankzij voortdurende gegevensvergelijking worden zelfs de allerkleinste meetverschillen opgemerkt.

Naast al deze hightech zijn er in de carrosserie-assemblage ook twee lasstations waar nauwkeurig handwerk is gevraagd. De lassers kunnen bogen op jarenlange ervaring in het maken van de Audi R8. Hun vakmanschap komt nu ook van pas bij het bouwen van de Audi e-tron GT quattro.

Bij correlatie-onafhankelijk opmeten draait het om precisie. Meer dan vierhonderd meetpunten komen voorbij. Elke keer wordt een blauw streepjespatroon geprojecteerd en gescand.

Bij correlatie-onafhankelijk opmeten draait het om precisie. Meer dan vierhonderd meetpunten komen voorbij. Elke keer wordt een blauw streepjespatroon geprojecteerd en gescand.

Als de kale carrosserie af is, is het tijd om alle andere carrosseriedelen te monteren. Goed getrainde productiemedewerkers bevestigen de spatborden, deuren, voorklep en achterklep. Smalle, gelijke naden tussen alle componenten en gladde oppervlakken zijn essentieel. Alles draait om topkwaliteit. Zelfs de kleinste afwijking is al te veel. Daarom zijn concentratie en oog voor detail gevraagd en daarvoor zijn de beste vakmensen ingeroepen. Zoals een voormalig timmerman, die een perfect gevoel voor oppervlakken heeft.

Carrosserienaden worden met de hand gecontroleerd.

Carrosserienaden worden met de hand gecontroleerd.

De volgende stop is de spuitafdeling. Van daaruit worden de pas gespoten carrosserieën tijdelijk opgeslagen in een groot ondergronds magazijn. Volledig automatische transportplatforms brengen ze vervolgens naar de montagelijn op de begane grond. Van die platforms zijn er twintig en ze navigeren met behulp van twee laserscanners aan de voor- en achterkant. Samen leggen ze dagelijks zo’n 23 kilometer af. Voor een ergonomische werkhouding zijn ze in hoogte instelbaar.

Bijzonder aan dit laatste deel van het productieproces is dat de Audi e-tron GT quattro en Audi R8 door elkaar heen worden gebouwd. Om dit soepel te laten verlopen is het oorspronkelijke aantal van 16 werkstations uitgebreid tot 36. De logistiek medewerkers zorgen ervoor dat de juiste componenten in de goede volgorde precies op tijd bij elk werkstation arriveren. Leuk weetje: voordat de productie begon, zijn alle stappen met VR-technologie getest.

Een belangrijk moment in elke autofabriek is het huwelijk, ofwel het moment dat carrosserie en onderstel elkaar ontmoeten. In ons geval komen de carrosserie van de Audi e-tron GT quattro en het platform met daaraan de accu, elektromotoren en het onderstel samen. Volledig geautomatiseerd schuift een plateau tot bijna op de millimeter nauwkeurig onder de carrosserie. Ook de schroefmachines doen hun werk schijnbaar vanzelf, onder toeziend oog van de Audi-medewerkers.

Sinds 2014 bewegen er automatische transportplatforms door de Audi-fabriek op Böllinger Höfe.

Sinds 2014 bewegen er automatische transportplatforms door de Audi-fabriek op Böllinger Höfe.

“Het plannen van de montagestappen gebeurde grotendeels virtueel

Wolfgang Schanz, productiemanager Audi Böllinger Höfe

Wie langs de montagelijn wil werken, moet nauwkeurigheid en behendigheid bovenaan het cv hebben staan. Waarschijnlijk geldt dat ook voor de robots, bijvoorbeeld de exemplaren die ondersteunen bij het plaatsen van de voor- en achterruit. Mens en machine werken daarbij samen zonder dat ze om veiligheidsredenen afstand moeten bewaren. In de productie-industrie wordt dit human-robot collaboration genoemd. De medewerkers leggen het glas eerst op een werkstukhouder met automatisch instelbare klemmen. Dan gaan ze aan de kant om de robot de lijm te laten aanbrengen. Daarna pakken de medewerkers de ruit op om deze met grote nauwkeurigheid te bevestigen.

Ook de 3D-printer maakt het werk gemakkelijker. Bij veel werkstations gebruiken de medewerkers speciale hulpstukken om hun lichaam minder te belasten. Wie op Böllinger Höfe een goed idee heeft voor een nieuw hulpmiddel, kan daar snel mee aan de slag. Er staat namelijk een 3D-printer in het fabriekscomplex. Samen met een Berlijnse start-up hebben Audi-specialisten software ontwikkeld die de ontwerptijd met tachtig procent bekort. Vaak volstaat een schets om binnen enkele uren met een 3D-geprint hulpstuk langs de montagelijn te werken. Wolfgang Schanz is onder de indruk van deze nieuwe techniek. “Op deze locatie hebben we veel vernieuwende methodes geïntroduceerd. Denk aan de virtuele planning van de assemblagevolgorde. In de carrosseriebouw werken we met correlatie-onafhankelijk opmeten. En de 3D-geprinte gereedschappen zijn puur maatwerk voor onze medewerkers, die er heel tevreden over zijn.”

Door de combinatie van een uitermate flexibele hightech productiemethode met ambachtelijk handwerk bewijst de Böllinger Höfe-fabriek dat het beste van twee werelden serieus meerwaarde oplevert. Bij Audi beschouwen we dit als een ode aan vakmanschap en smart-factorytechnologie.